柔性版印刷生产线的整个过程,了解每个配件的工作程序,更好的为生产服务。下面广州爱堡将依次为大家讲解相关知识。

1.基本构成

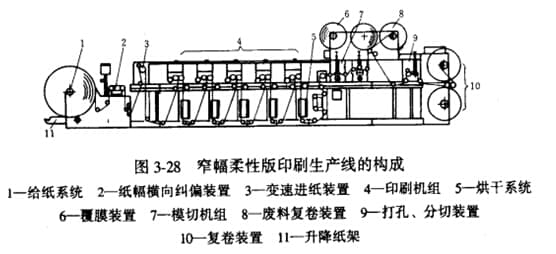

窄幅卷简纸柔性版印刷机是印刷幅宽小于600mm承印材料的卷筒纸柔性版印刷机。这种机型近年来在国内外有较大市场,它除了完成多色印刷外,往往还与诸如涂布、上光、烫金、横切、打孔、覆膜等后加工设备联机,形成柔性版印剧生产线,因此,该机型除包括给料解卷部、印刷部、收料复卷部外.还有涂布、上光部、烫金部、横切部、打孔部、废料复卷部等机组,如图3-28所示。

本机型多功能柔性版印刷机,印刷幅面有419mm, 470mm和521 mm三种规格,印刷速度为150m/min,印刷色组根据用户要求进行配置,最多色组已达12个。烘干系统,模切机组,打孔、分切、张切机组也可按用户要求进行配置,是进行纸容器印刷的理想设备,同时,在不干胶印刷,票证和表格印刷中也得到广泛应用。

2.承印材料

本机对承印材料的适应性较强,除纸板外还有压敏材料和各种薄膜、尼龙等。

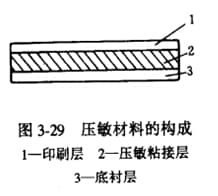

压敏材料是层压复合材料,主要由印刷承印层、压敏粘接层和底衬层构成,如图3-29所示。

3.给料解卷部

给料解卷部主要包括以下装置。

·卷筒纸架电动升降装置,以便于更换卷筒纸。

·卷筒纸轴芯气动锁紧装置。安装卷筒纸时,采用气胀式芯轴将卷简纸锁紧。

·卷筒纸末端探测器:当卷筒纸快用完准备更换新的卷筒纸时,由探测器进行检测,发出停机信号自动停机。

·张力控制器:采用电磁制动张力控制器可对不同的承印材料进行最佳的张力控制。

·张力补偿控制装置:采用检侧装置检测处于工作状态的卷筒纸直径,当卷筒纸直径减小时可自动调节纸带张力使其处于稳定状态。

4.横向正位装置

卷简纸横向正位装置俗称横向纠偏装置。当承印物从供纸系统输出在进入印刷部之前,或印刷后进入印后加工之前.应使其保持稳定的横向位置。为此,特在上述两个部位设置横向正位装置,当承印物的横向位置一旦超出规定范围,应能自动予以纠正。

本装置主要由两部分组成,即横向误差检测部和误差调整部。

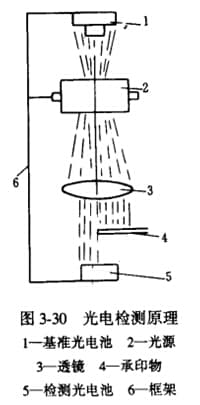

(1)横向误差检测部。本检侧装置一般采用光电传感器,利用光电转换原理对承印物的横向位丑误差进行检测。其基本原理如图3-30所示。

光源发出的光照在基准光电池上产生一基准电信号。光通过透镜形成平行光束照在承印物上,承印物对光束起遮蔽作用。当承印物的横向位置发生变化时,则遮光量随即发生变化,于是,检侧光电池接受的光量相应发生改变,产生不同的检侧电信号。将检测电信号与基准电信号进行对比,从而获得控制信号。如果承印物的横向位置误差没有超出规定范围,则不输出启动执行机构的调整信号。一旦承印物的横向位置超出规定范围,则输出电信号,启动执行机构调整承印物的横向位置。

这种检测装置使用比较方便.检测精度也能满足要求.但是,它不能对透明性承印材料进行检侧,同时.在使用中还应注意保持检测部位的清洁,为此应设有除尘装置。

对于透明性承印材料可采用红外线(IR)光电管作为光源。

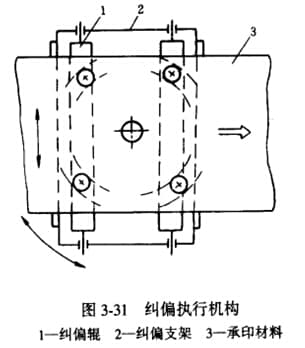

(2)误差调整部。为误差调整的执行机构.其基本构成如图3--31所示,主要由步进电机、传动装置、纠偏支架和纠偏辊等组成。

当检测部发出调整指令后,启动磁阻式步进电机,通过齿轮传动使纠偏支架摆动一定角度,从而带动纠偏辊产生偏斜,以达到调整横向误差的目的。

5.可变速进纸单元

可变速进纸单元也称送纸辊,在供纸系统中是传送承印物的主动件.由旋转的送纸辊和橡胶压纸辊组成,靠两辊的接触摩擦力由送纸辊带动承印物按所要求的速度将承印物送人印刷部,确保承印物保持在正确的纵向位置上。

送纸辊的表面应有一定的粗糙度.以产生足够的摩擦力。橡胶压纸辊设在送纸辊上方,并设有压力调整装置,以适应承印物的不同厚度。

6.印刷部

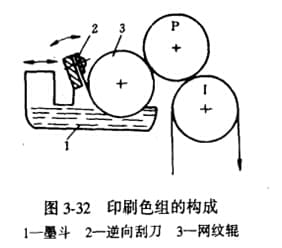

印刷部由若干印刷色组组成。印刷色组除印刷滚筒部件外,一般采用激光雕刻陶瓷网纹辊和逆向刮刀标准配置形式,如图3-32所示。

墨斗采用密封式结构,以保持墨斗内油墨粘度的稳定性。逆向刮刀不仅可左右移动,而且还设有刮刀角度的调整装置和离合装置,当停机后,刮刀应及时离开网纹辊。网纹辊为陶瓷网纹辊.除设有压力调整装置外,在停机时网纹棍靠辅助电机还可保持匀速转动,以防止网纹辊表面的墨层固化。

7.烘干系统

在各印刷色组之间和印刷部后面,应设置烘干系统。干燥器一般由不锈钢制成,主要包括以下装置:

.红外线短波灯管;

·冷、热风吹送系统;

·空气抽吸系统。

也可配置UV干燥系统,供选用UV油墨或UV上光时使用。

此外,还可选用UV及红外线混合型干燥系统,以满足使用UV油墨和其他标准油墨的需要。

8.涂布机组

印刷部的最后色组可进行最后一色套印,也可进行涂布、上光。

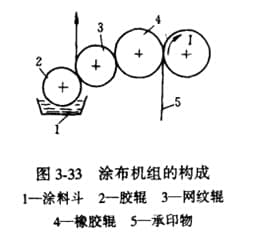

作为涂布机组使用时,应将印版滚筒换成橡皮辊。由于涂料的粘性较大,不能转移到橡皮布上.故此,涂布时可采取如图3-33所示的传纸路线,将涂料直接涂布到承印物表面。

若使用溶剂型涂料,涂料斗内的涂料需要在不断加热升温的条件下完成涂布,这时,料斗辊不能使用胶辊,而应用金属辊,涂布机组的构成如图3-34所示。

由网纹辊的网线数控制涂层厚度,涂布用胶辊起传纸作用。

9.模切机组

无论是纸板印刷,还是压敏材料印刷,经多色印刷后,往往还要进行模切加工。由于压敏材料的印后模切加工精度要求较高,所以下面以压敏材料为例说明模切机组的构成。

现代柔性版印刷生产线的模切机组主要有两种形式,即平压平式和滚筒式,目前以滚简式为主流。

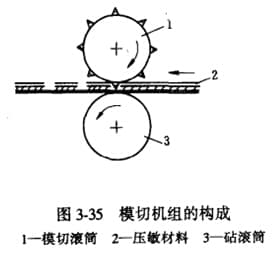

滚筒式模切机组由模切滚筒和钢制砧滚筒构成,如图3-35所示。

当承印材料从模切滚筒和砧滚筒之间通过时,由模切刀将压敏材料的印刷层和压敏粘接层切断。

模切滚筒上的模切刀按一定要求进行设计制造,精确地安装在模切滚筒上,以形成凸起的模切图形。模切时,为防止模切刀与钢制砧滚简表面直接接触,特在模切滚筒和砧滚简上设置滚枕.即模切时滚枕处于接触状态。

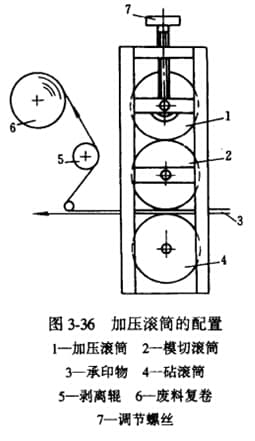

在模切过程中,为保证获得足够的模切压力,应在模切滚筒上方增设加压滚筒。通过合理地调整加压滚筒与模切滚简的中心距,使加压滚简压在模切滚筒表面的凸起图形上,即可获得足够的模切力,又可防止模切滚筒产生径向跳动.如图3-36所示。

卷筒承印物从模切滚筒下通过后,从卷筒纸上分离出的部分称为废料.经导纸辊由剥离辊将其剥离,送至废料复卷滚筒复卷,而被模切留下的成品被送至收料复卷部。

除设有模切装置外,还可配置冲孔、打孔等装置。

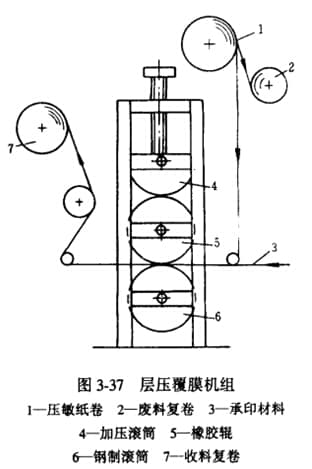

10.层压覆膜机组

某些印品经印刷后,往往还要在印刷表面上进行层压覆膜。覆膜不仅可保护印刷表面.而且还可提高表面光泽,具有整饰作用。为此,可将模切滚筒用橡胶辊代替构成层压机组,把要层压覆膜的压敏材料解卷.而被剥离的衬纸由废料复卷部输出。带有粘接性能的压敏材料与承印材料重合在一起送入层压机组进行层压覆膜,如图3-37所示。

层压覆膜后.可直接进行收料复卷,如图示,也可继续进行模切、打孔、分切等加工,最后输出或复卷。

当然理论知识远不及实际操作,但是还是要注意了解理论知识,这样可以更好的辅助、保养柔印机。不论在哪里,丰富的理论知识都会为我们的实际操作提供相当大的帮助。 |