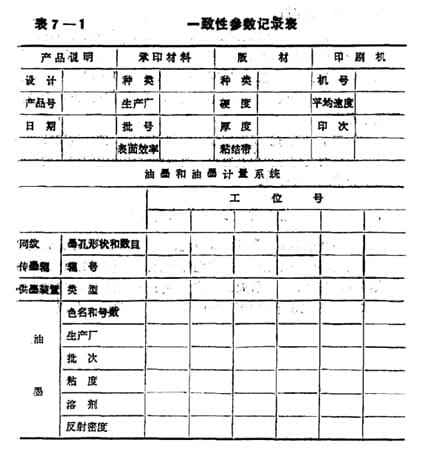

油墨、网纹传墨辊与印刷质量的关系

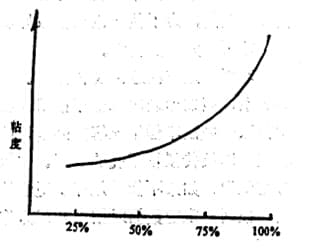

油墨对保持一批活的色彩一致性非常重要,油墨必须有一致的色强度和粘度,在印刷车间色强度常用反射密度计测量,粘度则用粘度杯测量,采用不同批的油墨印刷同一批印品往往导致色彩偏移。如果想要更精确的控制油墨粘度,则必须使用油墨粘度测量仪进行检测。

柔性网线版印刷使用的油墨颗粒要细,一般在塑料薄膜上印刷时,加网线数以30---40线/cm为好,与之相应的金属网纹传墨辊的网线数必须达90---120线/cm,即网纹传墨辊上的着墨孔数比印版上的网点数多得多,因此油墨颗粒必须细,以使金属网纹传墨辊上的每个墨孔获得等量的油墨,这样印出来的印品网点结实、阶调层次清晰。若油墨的细度达不到一定的要求,网纹传墨辊上的墨孔吃墨不均匀,网点间易串墨,产生脏点,影响图象的清晰度及阶调、色彩复制状况,容易丢掉低调区的层次。

网纹传墨辊在柔性版印刷适性方面是一个重要因素,它控制着向印版转移的墨量,是影响色密度的直接原因,用旧的网纹传墨辊还易导致龟纹。当网纹传墨辊的墨孔容积不足时,墨层厚度较薄,为了补偿密度不足,必须用高粘度油墨印刷,墨孔容积过大时,墨层过厚。为了降低密度必须将油墨加以稀释,多余的油墨往往引起堵版和网点扩大,在选择网纹传墨辊的时候住往采用粘度适当、纯度最高的油墨及墨孔最小的网纹传墨辊.如前所述,墨孔容积不足引起的间题是色密度不足。为了使油墨粘度与网纹传墨辊结合得好,有必要对承印材料、印版、表面张力、印刷机及更重要的油墨转移机构进行实验。网点部分的色密度是由墨层厚度和网点百分比决定的,墨层厚度直接影响被吸收的色相。

在由印版、油墨、承印材料构成的印刷系统中,墨层厚度可采用两种方法控制,一是选择网纹传墨辊,二是调节油墨粘度,油墨粘度控制则需要用油墨粘度控制器进行控制,以此控制油墨粘度,保证印刷质量。

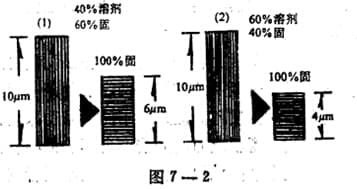

油墨溶剂全部蒸发后,得到干燥的墨层。湿油墨的固体成分一般是20---60%,因为网纹传墨辊可以定量的把油墨供给印版,所以控制油墨密度的方法之一就是改变网纹传墨辊的供墨能力,即通过改变网纹传墨辊的线数和墨孔的形状控制向印版供应的墨量.

因为在油墨从网纹传墨辊传到印版,再由印版传到承印材料的过程中,固体成分所占的比例渐增,所以稀释油墨也是控制墨层厚度的手段。图7---1和图7---2表示用稀释油墨的方法控制干燥墨层厚度的情况,油墨越稀,干燥后的墨层越薄,反射密度降低。

色密度则取决于油墨覆盖的面积大小,即因网点成数不同而不同。

影响网线版印刷质量的因素之承印材料

影响网线版印刷质量的因素之印版

影响网线版印刷质量的因素之油墨、网纹传墨辊

影响网线版印刷质量的因素之印刷压力

影响网线版印刷质量的因素之供墨系统

印品质量的检查与修正 |