油墨在印刷机中的重要位置是不言而喻的。倘若机器之间的配合不好(如刮墨刀、网纹辊),导致油墨的的转移或者墨量出现问题,直接会影响印品工艺质量。

(1)墨斗辊与网纹传墨辊之间的压力

在某一速度下,墨斗辊与网纹传墨辊之间的压力决定了两辊的间隙大小,直接控制了传墨量。墨斗辊与网纹传墨辊之间压力的调节机构有机械式、液压式和气动式三种。

采用机械式调节机构时,直接调整量是辊的位移,通过改变墨斗辊与网纹传墨辊的中心距,调整两辊间的压力,在这种结构中橡胶墨斗辊的硬度对传墨量影响很大。对于一定的位移调整量,墨斗辊软,则压力小,刮墨作用小。因此,机械式的调压机构一般只用在手动调节的中、低水平的柔性版印刷机上。

采用机械式的调压机构时,最好使用扭矩扳手,以精确记录理想的压力位,便于重复设定.

在技术水平较高的柔性版印刷机上,墨斗辊与网纹传墨辊的压力调节广泛采用了气动或液压机构。采用气动或液压机构时,直接控制量就是墨斗辊和网纹传墨辊间的压力。在相同的压力下,硬度低的墨斗辊变形较大,但两辊间的压力与橡胶的硬度无关,这就克服了墨斗辊本身硬度的影响。

采用气动或液压机构调节墨斗辊与网纹传墨棍的压力时,也应能对辊两端的压力值进行显示,以便操作者根据油墨粘度、传墨量等条件选择确定标准压力,便于重复调节设定。

在以上三种调节机构中,刮墨刀和网纹辊之间的压力配合非常重要,否则,两者之间都会有非常巨大的磨损。

(2)墨斗辊与网纹墨辊之间的表面速度差

墨斗辊与网纹传墨辊之间采用变比差速传动时,在一定的压力条件下,两辊表面速度差越大,网纹传墨辊接受的油墨越少,前面对此已作了分析。调整墨斗辊与网纹传墨辊表面速度比值的大小,主要根据印刷速度的情况。在中速时,一般速比为1:4,当印刷速度很高时(现代柔性版印刷机的速度已可达350m/min) ,墨斗辊与网纹传墨辊表面速比可达1:8,甚至1:10。

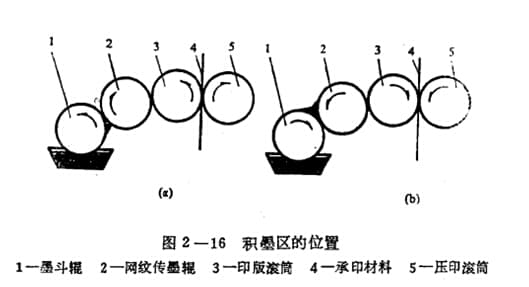

(3)墨斗辊与网纹传墨辊之间积墨区的位置

墨斗辊1向网纹传墨辊2传墨时,墨斗辊表面的多余油墨在进行压合区时被截留,形成楔形积墨区。如图2-16,如果承印材料相对输墨部件上行,积墨区在呈墨辊与网纹传墨辊压合线的下方(图2 -16a),如果承印材料下行,积墨区在上方(图2 -16b)。

积墨区在上方时,积墨区容易积累较多的墨量,因此,墨斗辊的转速可以较低,也能形成满足传墨要求的积墨区。积墨区在下方时,油墨在重力作用下易流出,积墨区只能有较小的范围,因此墨斗辊的转速应稍高一些。无论积墨区的位里如何,保持墨斗辊和网纹墨辊压合区附近形成积墨区,满足需要的传墨量,这是一个原则。墨斗辊向网纹传墨辊的传墨量不足会直接影响印品质量,如果长期在传墨量过少的状态下运转,墨斗辊橡胶层因严重摩擦产生的热最会迅速老化,甚至有燃烧的危险。

(4)辊的弯曲

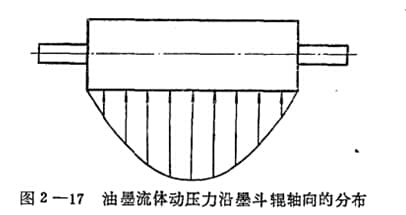

墨斗辊与网纹传墨辊在合压状态下受压力作用将发生弯曲变形,最大挠度在辊的中部。另外,油墨的流体动压力也将引起辊的弯曲及墨斗辊橡胶层在压合区内的变形。由于辊两端的油墨逸漏,油墨的流体动压力在墨斗辊表面的分布如图2-17所示,可见墨斗辊中部所受流体压力较大,这将引起中部橡胶层产生较大的弹性变形。

墨斗辊、网纹传墨辊的弯曲和沿墨斗辊轴向橡胶层变形的非均匀性,都将引起辊中部的压力大于两端,则中部的传墨量较大。当印刷机幅面较宽时,辊的弯曲加大,更难保证轴向墨层厚度的一致。

为了克服辊的弯曲引起的传墨不匀,已采用的有两种方法。第一种是测量出辊间的总压力值,从而计算出挠曲量。在加工墨斗辊时使辊表面有等量补偿的中凸轮廓。这种方法的缺点是,墨斗辊表面加工复杂,而且一种墨斗辊的表面轮廓只能适应固定的速度、压力和油墨粘度,另外磨损对中凸轮廓的破坏较严重。

第二种方法是使墨斗辊和网纹传墨辊轴线交错。即在墨斗辊两端轴承外面加装偏心套,调节两偏心套,使两端偏心方向相反,则墨斗辊与网纹传墨辊的轴线相错,在合压时两辊中部比两端先行接触,这就在辊的中部形成一个等效的“凸起”。偏心距的大小可根据墨斗辊直径和印刷机印刷幅宽确定。对于保证轴向输墨均匀这种方法非常有效。 |