凹版印刷机的印刷速度超过60m/min时,一般应设有光电控制套准装置、自动正位装置、视频同步观察装置、油墨粘度自动调节装置以及张力自动控制装置等。

(1)套准与检测装置。对于机组型多色凹印机,各机组之间应保证沿纵向一定的套准精度.其套准误差一般不超过0.1mm。

套准误差的调整有两种方式。一种是改变各机组之间纸带通路的长度以调整印刷的纵向位置,另一种是通过改变印版滚筒的回转角度来实现套准误差(纵向)的调整。

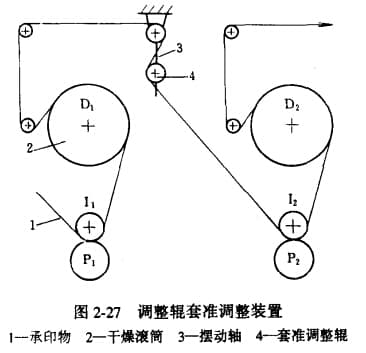

A.调整辊式套准调整装置。这种调整装置的构成如图2-27所示。

在机组之间设套准调整辊,借改变套准调整辊的位置来调节两机组之间纸带的长度。这种装置在印刷机中得到广泛应用。

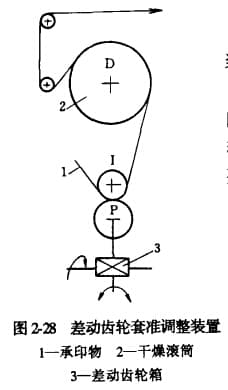

B.差动齿轮式套准调整装置。本装置的基本构成如图2-28所示。

在印版滚筒的传动齿轮与主动轴之间用差动齿轮箱连接起来,通过差动齿轮使印版滚筒转动一定角度,以达到调整套准误差的目的。

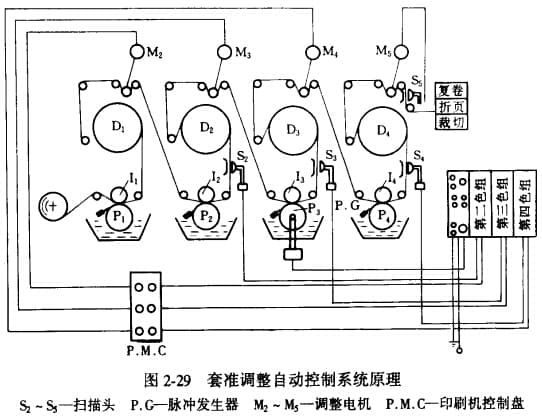

C.套准调整自动控制系统。在多色、高速凹版印刷机中应设套准调整自动控制系统,以保证在印刷过程中能及时、自动地调整套准误差,图2-29为其控制系统原理图.主要由以下部分组成。

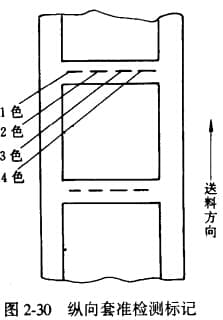

a.套准检测标记。为了便于对套准误差进行即时检测,故在各色版的空白处印有套准检测标记,如图2-30所示。

b.套准误差检测装置。本装置由扫描头、脉冲发生器及选择操纵板组成。在第二色组以下各机组印刷后的纸带部位装有光电扫描头,以监视套准标记,并在某一色印版滚筒的轴端装有脉冲发生器,与印版滚筒同步转动。扫描头与脉冲发生器完成对套准误差的检测,然后由选择操纵板将检测出的套准误差脉冲信号送入电子控制系统主机。

C.电子控制系统主机。主要由输入电路、输出电路及电源电路等三部分组成。

·输入电路:输入电路具有电脑作用,用来判断套准误差的有无、大小及方向,并将套准误差信号传给输出电路。

·输出电路:此电路为无接点的开闭线路,根据输入电量仅把时间信号输出。

·电源电路:电源电路为各电路和驱动电机提供正确、稳定的恒压电源。

横向套准误差的调整一般通过改变印版滚筒的轴向位置来实现。

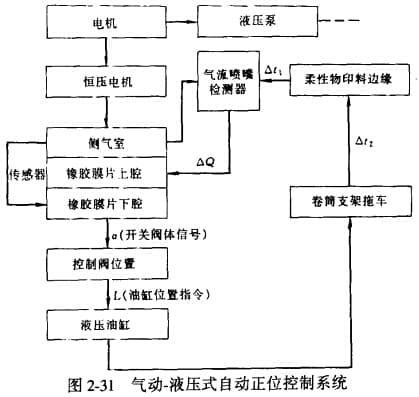

(2)自动正位装置。自动正位装置又称边位控制装置。它能对印刷过程中的卷筒基材承印物的横向位置进行自动导向和正位。目前在多色凹版印刷机中广泛采用气动----液压自动正位控制器,其灵敏度一般不低于0.15mm。

本装置为一闭环自动控制系统,由气动与液压两部分组成。气动部分为自动跟踪检测控制部,发出调整指令;液压部分为液压伺服机构和执行机构,根据控制部的指令驱动卷筒支架的拖车实现承印物的横向位移,图2-31为其控制过程框图。

电机通电后,恒压风机和液压泵同时启动,恒压气流沿风道进入压差传感器的侧气室。侧气室有两个风道,一个将气流送入压差传感器的橡胶膜片下腔,另一路通过气流喷嘴和气流检测器对承印物边缘的位置进行检测。如果承印物边缘有△t1的横向偏移量,那么气流检测器输入橡胶膜片上腔的气流就会产生△Q气流变化量,再由传感器内部的二位四通阀放大发出开关阀体信号,以改变阀体位置,作为液压油缸的位移指令,驱动液压油缸活塞运动,带动卷筒支架拖车横向移动△t2,以修正承印物边缘横向偏移量。由此可见,本自动控制系统可以保证承印物边缘总是处于稳定位置。

(3)视频同步观察装置。本装置是为观察印刷过程中印品的色彩和套准的瞬间变化而设置的监测系统。其基本原理是,利用与印刷滚筒同步运转的多面镜(装于镜鼓上),印刷者可以从震动的镜面上看到由镜鼓反射的承印物上的静止图像,并可将图像放大,承印物上印刷的色彩及图文清晰可见,本装置的构成原理如图2-32所示。

将数据译码器装于印刷机主传动轴上,并通过指数脉冲以1:1的比率显示印刷滚筒的转数,然后将印刷速度传给视频观察装置,控制镜鼓的转速,以达到同步观察之目的。

可将多面镜装在收料复卷部的前部位置,对印刷进行观测。也可装在各机组印刷装置部位上观测各机组的印刷状况。

若采用集成电路扫描器,由微机进行控制,不论印刷速度如何变化,印刷者都可连续地进行观测。

(4)油墨粘度自动调整装置。凹版印刷机使用溶剂型油墨,由于溶剂的挥发,使油墨的粘度上升而流动性下降,为此,应设有油墨粘度自动调整装置,以保证印刷过程中油墨性能的稳定性。

张力自动控制装置与一般卷筒纸印刷机相同。

此外,在印刷车间内一般还设有溶剂回收装置和排气、防火装置。

软包装凹版印刷机的主要装置----印刷装置

软包装凹版印刷机的主要装置----压印滚筒

软包装凹版印刷机的主要装置----干燥装置

软包装凹版印刷机的主要装置----附属装置 |